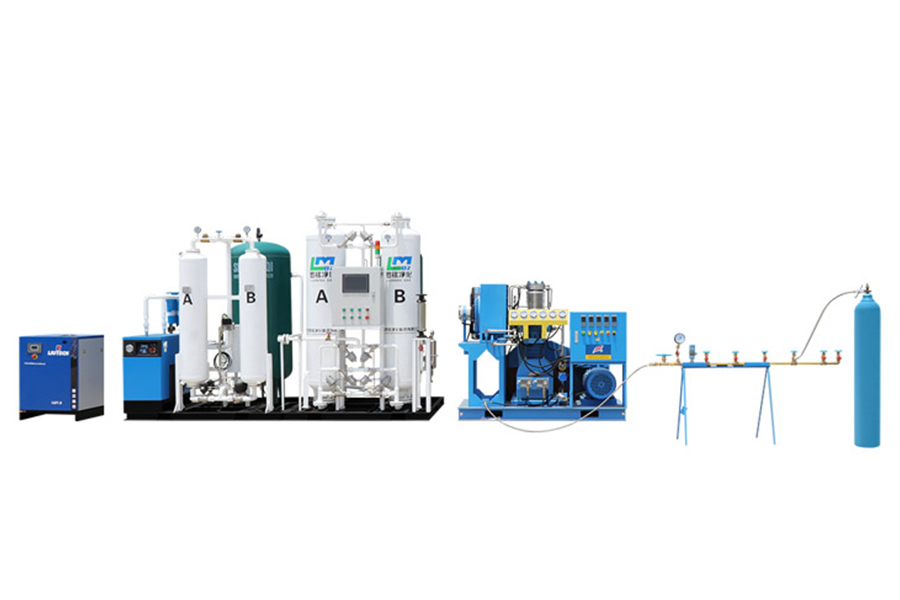

Un générateur d'azote à adsorption modulée en pression (PSA) produit de l'azote gazeux de haute pureté à partir d'air comprimé sans apport d'azote liquide. Les systèmes générateurs d'azote PSA sont largement utilisés dans l'emballage alimentaire, la fabrication de produits électroniques, la découpe laser et le traitement chimique. Ils fonctionnent en utilisant des matériaux adsorbants, généralement des tamis moléculaires en carbone (CMS), pour séparer l'oxygène et les autres gaz de l'azote. Le résultat est un flux constant d'azote à des puretés spécifiées (généralement entre 95 % et 99,999 %), ce qui peut réduire les coûts d'exploitation, améliorer la qualité et renforcer la sécurité par rapport aux méthodes d'approvisionnement traditionnelles.

Composants de base d'un générateur d'azote PSA

Comprendre les composants clés d'un générateur d'azote PSA vous aide à sélectionner et à exploiter le système adapté à vos besoins. Chaque élément contribue aux exigences de performance, d’efficacité et de maintenance.

Compresseur d'air et préfiltration

Le processus PSA commence par un compresseur d'air capable de fournir de l'air comprimé propre et sec à la pression requise. Les étapes de préfiltration éliminent les particules, l'huile et l'humidité pour protéger les composants en aval. La préfiltration typique comprend des filtres coalescents et des filtres à charbon actif. L'humidité et les contaminants réduisent la durée de vie de l'adsorbant et compromettent la pureté de l'azote.

Tours d'adsorption avec tamis moléculaires en carbone (CMS)

Le cœur du générateur d’azote PSA est constitué par une paire de tours d’adsorption remplies de CMS. Pendant le fonctionnement, une tour adsorbe l'oxygène et d'autres gaz traces tandis que l'autre se régénère en évacuant les gaz adsorbés. Ce processus alterné permet une production continue d’azote. La taille et la qualité du CMS déterminent la pureté et la durée du cycle réalisables.

Vannes de régulation et automatisation

Des vannes de régulation précises et un séquençage automatisé garantissent que l'adsorption et la régénération se produisent au bon moment. Des contrôleurs logiques programmables (PLC) ou des contrôleurs de générateurs de gaz dédiés gèrent la commutation des tours, surveillent les pressions et ajustent les cycles pour maintenir la pureté cible de l'azote. Les systèmes modernes incluent également des interfaces pour la surveillance à distance et le signalement des alarmes.

Guide étape par étape pour sélectionner un générateur d’azote PSA

La sélection du générateur d’azote PSA approprié nécessite une évaluation pratique des besoins en gaz, des besoins en qualité et des contraintes d’exploitation de votre installation. Suivez ces étapes pour faire correspondre les spécifications du système à votre application.

Déterminez vos besoins en débit d’azote

Calculez votre consommation maximale et moyenne d'azote en pieds cubes standard par minute (SCFM) ou en mètres cubes normaux par heure (Nm³/h). Envisagez une future expansion de la production. Choisir un générateur avec une capacité au moins 10 % supérieure à vos besoins actuels permet d'éviter les pénuries lors des pics d'utilisation.

Définir la pureté cible de l’azote

Différentes applications nécessitent différents niveaux de pureté de l'azote. Par exemple :

- Emballage alimentaire : 95 à 99 % d'azote pour éviter l'oxydation et la détérioration.

- Découpe laser : 99,9% pour réduire l'oxydation à haute température.

- Fabrication électronique : >99,999 % pour les processus sensibles.

La définition de votre objectif de pureté a un impact sur la taille du système, la conception du cycle et le choix de l'adsorbant.

Évaluer l’espace disponible et les contraintes d’installation

Les générateurs d'azote PSA vont des skids compacts aux grands systèmes modulaires. Évaluez l’espace au sol, la hauteur du plafond et la proximité des services publics comme l’électricité et l’air comprimé. Assurer une ventilation adéquate pour éviter l’accumulation de chaleur et laisser de l’espace pour l’accès à la maintenance.

Meilleures pratiques d'installation pour les systèmes à azote PSA

Une installation correcte garantit des performances fiables et efficaces. Vous trouverez ci-dessous les considérations essentielles lors de l’installation et de la mise en service.

Liste de contrôle de pré-installation

Avant l'installation, vérifiez :

- La qualité de l'air comprimé est conforme aux normes ISO requises (généralement ISO 8573‑1 Classe 1.4.1 ou supérieure).

- L'alimentation électrique correspond aux exigences du système et comprend une mise à la terre appropriée.

- Des mesures d'isolation contre les vibrations et le bruit sont prévues si le groupe électrogène se trouve à proximité d'équipements sensibles.

Ces étapes évitent les pannes précoces et garantissent le respect de la garantie.

Considérations relatives au montage et au débit d'air

Installez le générateur sur une surface plane pour éviter un fonctionnement asymétrique de la vanne. Prévoyez au moins 2 pieds d’espace libre de tous les côtés pour l’accès à l’entretien. Maintenez une circulation d'air dégagée autour de l'unité, car la chaleur générée pendant les cycles d'adsorption et de régénération doit se dissiper efficacement.

Faire fonctionner efficacement un générateur d’azote PSA

Une fois installé, faites fonctionner votre générateur d’azote PSA efficacement pour maximiser la disponibilité et minimiser les coûts. Les points suivants concernent les pratiques opérationnelles courantes.

Démarrage et stabilisation

Lors du démarrage initial, le générateur peut prendre plusieurs heures pour atteindre une pureté d'azote stable. Ne connectez pas les processus critiques jusqu'à ce que la stabilisation de la pureté soit confirmée par des analyseurs embarqués ou des compteurs externes. Le chargement progressif évite l'usure prématurée des vannes et des adsorbants.

Surveillance de la pureté et de la pression

Surveillez en permanence la pureté de l’azote avec des capteurs calibrés. Les systèmes de contrôle typiques affichent la pureté, le débit et la pression en temps réel. Définissez des alarmes pour les écarts au-delà des limites convenues. Des variations de pression fréquentes en dehors des paramètres de conception indiquent souvent un colmatage du filtre, des fuites d'air ou un épuisement du CMS.

Tâches de maintenance de routine

Un entretien régulier prolonge la durée de vie et préserve les performances :

| Tâche de maintenance | Fréquence | Objectif |

| Remplacement du préfiltre | Tous les 3 à 6 mois | Empêche l'huile du compresseur et les particules d'atteindre le CMS |

| Inspection au tamis moléculaire de carbone (CMS) | Annuellement | Vérifie la dégradation et la perte de capacité d’adsorption |

| Étalonnage des vannes et des capteurs | Tous les 6 mois | Assure la précision du timing et les lectures de pureté |

Scénarios de dépannage courants et correctifs

Même les systèmes bien entretenus peuvent rencontrer des problèmes. Voici des solutions pratiques aux problèmes courants.

Faible pureté de l'azote

Si la pureté de l’azote tombe en dessous des objectifs :

- Vérifiez s'il y a de l'air comprimé humide ou huileux ; améliorer les performances de filtration ou de séchage.

- Inspecter les lits CMS pour déceler toute saturation ou tout dommage ; envisager le remplacement.

- Vérifier le calage des soupapes ; les valves défectueuses réduisent souvent le temps d’adsorption efficace.

Fluctuations de pression

Les irrégularités de pression proviennent souvent de fuites d’air ou d’un débit inapproprié du compresseur. Utilisez des jauges étalonnées pour isoler les fuites dans la tuyauterie ou les raccords. Assurez-vous que le compresseur fournit une pression stable dans la plage de conception du générateur.

Considérations de sécurité lors du travail avec des générateurs d'azote PSA

L'azote est un gaz inerte qui déplace l'oxygène. Bien qu'il ne soit pas toxique, il peut provoquer une asphyxie dans des espaces confinés. Les principales pratiques de sécurité comprennent :

- Étiquetez clairement les sorties et les conduites de stockage pour éviter tout déplacement accidentel d’oxygène.

- Installez des capteurs d'oxygène dans des espaces clos où l'azote pourrait s'accumuler.

- Former le personnel sur les risques liés à l'azote et les procédures d'urgence.

La mise en œuvre de ces mesures de protection réduit les risques et favorise le respect des normes sur le lieu de travail.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语