Dans le paysage industriel moderne, la demete d’un approvisionnement fiable en oxygène est critique. Cela n'est nulle part plus évident que dans le industries de découpe et de soudage des métaux , où l'oxygène sert à la fois d'amplificateur de carburant et de gaz de procédé. Traditionnellement, les industries s'appuyaient sur des bouteilles d'oxygène à haute pression ou des réservoirs d'oxygène liquide livrés par les fournisseurs. Cependant, ce modèle s’accompagne de coûts récurrents élevés, d’interruptions d’approvisionnement et de défis logistiques.

L'émergence de générateurs d'oxygène sur site a transformé la façon dont les fabricants s'approvisionnent en oxygène, offrant une alternative plus sûre, plus efficace et plus rentable.

1. Comprendre le rôle de l'oxygène dans la découpe et le soudage des métaux

L'oxygène joue plusieurs rôles dans les processus de travail des métaux. En découpe et en soudage, sa fonction principale est de soutenir la combustion et créer une flamme intense capable de faire fondre ou d'oxyder les métaux.

- Dans les applications de découpe , comme l'oxycoupage, une torche mélange de l'oxygène avec un gaz combustible (comme l'acétylène, le propane ou le gaz naturel). Le jet d'oxygène à haute pression oxyde le métal chauffé, produisant de l'oxyde de fer (scories) qui est soufflé pour former une coupe nette.

- En soudage , l'oxygène favorise la combustion des gaz combustibles, produisant une flamme stable et concentrée qui peut faire fondre les bords des pièces métalliques à assembler.

Ces opérations nécessitent un approvisionnement en oxygène constant, pur et sous pression . Toute fluctuation de la pureté ou de la pression de l’oxygène peut compromettre la qualité de coupe, la précision du soudage et le rendement énergétique.

2. Qu’est-ce qu’un générateur d’oxygène ?

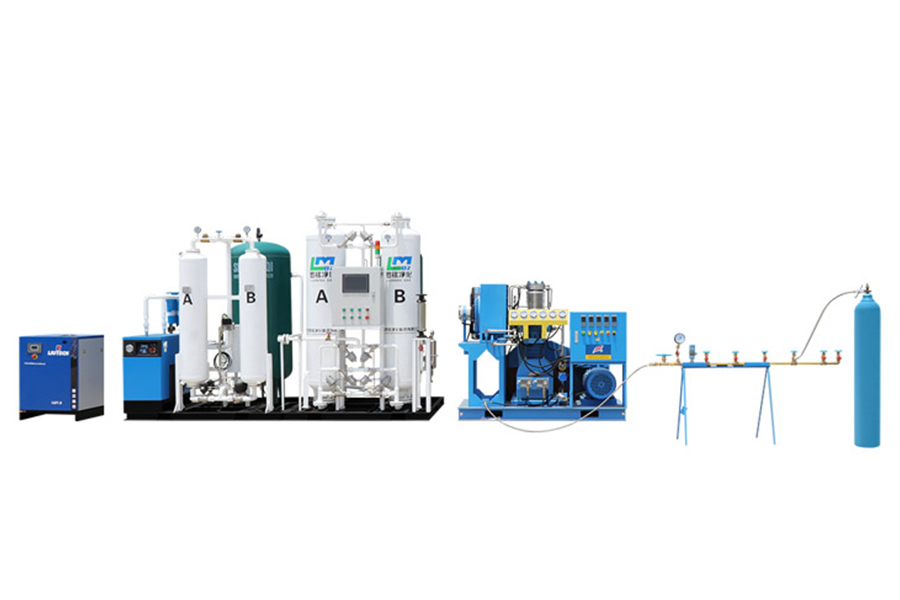

Un générateurs d'oxygène sont un système de production de gaz sur site qui extrait l'oxygène directement de l'air ambiant à l'aide de technologies de séparation avancées. Les types les plus courants sont Adsorption modulée en pression (PSA) et Adsorption modulée en pression sous vide (VPSA) systèmes.

2.1 Principe de fonctionnement (technologie PSA)

Les générateurs d'oxygène PSA fonctionnent selon un principe simple mais très efficace :

- L'air ambiant est aspiré dans le système à travers des filtres et comprimé.

- L'air comprimé traverse lits de tamis moléculaires composé de zéolite, qui adsorbe sélectivement les molécules d'azote tout en laissant passer l'oxygène.

- Le résultat est un flux continu d’oxygène gazeux d’une pureté généralement comprise entre 90% et 95% .

- Le processus alterne entre des tours d'adsorption jumelles, garantissant un flux d'oxygène ininterrompu.

Cette technologie élimine le besoin de livraisons externes ou de remplissage de bouteilles. L'oxygène est produit sur demande , directement sur le lieu d'utilisation.

3. Applications des générateurs d’oxygène dans la découpe et le soudage des métaux

3.1 Oxycoupage

L’oxycoupage est l’une des méthodes les plus anciennes et les plus couramment utilisées pour l’acier au carbone et les métaux ferreux. Il nécessite de l'oxygène d'une pureté d'au moins 99,5 % pour des coupes nettes. Alors que les systèmes PSA traditionnels produisent une pureté légèrement inférieure, les systèmes modernes peuvent atteindre jusqu'à 95 % ou plus , qui convient à la plupart des applications de coupe, en particulier lorsqu'il est combiné avec des gaz combustibles efficaces comme le propane ou le gaz naturel.

Les générateurs d'oxygène fournissent l'oxygène utilisé à la fois dans flammes de préchauffage et dans le jet de coupe , garantissant des performances de flamme constantes et réduisant les variations qui pourraient affecter la qualité des bords de coupe.

3.2 Soudage à la flamme

Lors du soudage oxyacétylène, l'oxygène est mélangé à l'acétylène pour produire une flamme à haute température (jusqu'à 3 500°C). La pureté et le débit d'oxygène déterminent les caractéristiques de la flamme (neutre, oxydante ou cémentée) affectant le cordon de soudure et les propriétés métallurgiques. Les générateurs sur site fournissent une pression d'oxygène constante, permettant aux soudeurs de maintenir un contrôle précis de l'intensité et de la température des flammes.

3.3 Chauffage et brasage des métaux

L'oxygène est également utilisé dans les opérations de préchauffage et de brasage, où les surfaces métalliques sont chauffées avant d'être assemblées ou recouvertes. Des générateurs d'oxygène fournissent le gaz nécessaire à ces chalumeaux chauffants en continu, sans attendre le remplacement des bouteilles.

3.4 Découpe plasma et support laser

Alors que les systèmes plasma et laser utilisent principalement de l'air comprimé ou de l'azote, l'oxygène est toujours utilisé comme agent gaz d'assistance pour améliorer la qualité de coupe sur les aciers au carbone. Les générateurs d'oxygène sur site fournissent une alimentation de secours ou supplémentaire fiable pour ces systèmes de haute technologie, améliorant ainsi la flexibilité et réduisant les dépenses en gaz.

4. Avantages de l'utilisation de générateurs d'oxygène dans les installations de fabrication de métaux

4.1 Rentabilité

La raison la plus convaincante pour laquelle les entreprises se tournent vers les générateurs d’oxygène est le coût. L'achat de bouteilles d'oxygène ou d'oxygène liquide peut être coûteux en raison des frais de transport, de location et de remplissage. En générant de l'oxygène sur site, les installations réduisent les coûts d'exploitation jusqu'à 50 à 70 % , en fonction du volume d'utilisation. Après l’investissement initial, les seules dépenses courantes sont l’électricité et l’entretien courant.

4.2 Alimentation continue en oxygène

Les générateurs d'oxygène fournissent production ininterrompue —un avantage crucial pour les ateliers de fabrication fonctionnant en plusieurs équipes. Les opérateurs n’ont plus besoin d’attendre les livraisons de gaz ni d’interrompre le travail pour changer de bouteille. Cela garantit des performances de flamme stables et élimine les temps d’arrêt.

4.3 Amélioration de la sécurité

La manipulation de bouteilles d'oxygène à haute pression comporte des risques tels qu'une fuite, une explosion ou un stockage inapproprié. La production d'oxygène sur site fonctionne à des pressions plus sûres et plus basses et produit du gaz uniquement en cas de besoin. Cela réduit considérablement les risques de stockage et améliore la sécurité sur le lieu de travail.

4.4 Pureté et pression constantes

Lors du découpage et du soudage, la consistance de l’oxygène est importante. La pression de la bouteille diminue à mesure que du gaz est utilisé, ce qui peut affecter le comportement de la flamme. Les générateurs d'oxygène maintiennent une pression et une pureté constantes tout au long de leur fonctionnement, ce qui permet d'obtenir des bords de coupe uniformes, des flammes stables et des résultats de soudage prévisibles.

4.5 Avantages environnementaux et logistiques

En éliminant le besoin de livraisons de bouteilles, les générateurs d'oxygène réduisent les émissions de carbone associées au transport et diminuent l'impact environnemental global. De plus, les installations permettent d’économiser un espace au sol précieux auparavant utilisé pour le stockage des bouteilles.

4.6 Intégration facile

Les générateurs d'oxygène modernes sont modulaires et compacts. Ils peuvent être installés à proximité du point d'utilisation, soit connectés directement aux stations de découpe ou de soudage, soit intégrés à un système de canalisations existant. La plupart des unités sont équipées de commandes numériques, d'une surveillance automatique et d'alarmes à distance pour les écarts de pureté et de pression.

5. Considérations relatives à l'installation et au fonctionnement

Lors de la mise en œuvre d’un système générateur d’oxygène dans une installation de fabrication de métaux, plusieurs facteurs doivent être soigneusement planifiés.

5.1 Évaluation de la demande en oxygène

Avant l’installation, il est essentiel de calculer le demande totale en oxygène en fonction du nombre de chalumeaux coupants, de postes de soudage ou d'autres équipements consommant de l'oxygène. Cela détermine la capacité de débit requise du générateur et la taille du réservoir.

5.2 Espace et ventilation

Bien que les générateurs d'oxygène soient compacts, ils nécessitent un espace suffisant pour l'entrée d'air et l'accès pour la maintenance. Une bonne ventilation est cruciale pour éviter l’accumulation d’air enrichi en oxygène, ce qui pourrait présenter un risque d’incendie.

5.3 Alimentation électrique et pneumatique

Les générateurs d'oxygène dépendent de l'air comprimé. Par conséquent, un fiable compresseur d'air et système de séchage doit faire partie de la configuration. L'air propre et sec prolonge la durée de vie des tamis moléculaires et garantit une qualité d'oxygène stable.

5.4 Mesures de sécurité

Une mise à la terre appropriée, une détection des fuites et le respect des codes de sécurité des gaz industriels sont essentiels. Le système doit également inclure des soupapes de surpression et des arrêts automatiques en cas de panne de courant ou d'accumulation anormale de pression.

5.5 Entretien

L'entretien de routine comprend le nettoyage des filtres, le contrôle des vannes et le remplacement occasionnel des matériaux de tamis moléculaire (généralement tous les 3 à 5 ans). Les unités modernes sont dotées de fonctions de diagnostic automatique, ce qui rend la maintenance plus simple et plus prévisible.

6. Impact économique et opérationnel

6.1 Exemple d'étude de cas

Un atelier de fabrication métallique de taille moyenne qui consommait environ 200 bouteilles d'oxygène par mois a opté pour un système générateur d'oxygène PSA. En six mois, l’entreprise a signalé :

- Une réduction de 60% des coûts liés à l'oxygène,

- Élimination des interruptions d'approvisionnement, et

- Un environnement de travail plus sûr grâce à une manipulation réduite des bouteilles.

Cela illustre comment la production d’oxygène sur site peut offrir des avantages opérationnels immédiats et à long terme.

6.2 Retour sur investissement (ROI)

La période de récupération pour la plupart des systèmes de générateurs d'oxygène industriels est généralement de moins de deux ans , en fonction de l'utilisation. Pour les installations à forte consommation, le retour sur investissement peut être réalisé encore plus rapidement grâce à des économies substantielles en matière de logistique et d'approvisionnement.

7. Comparaison des générateurs d'oxygène aux méthodes traditionnelles d'approvisionnement en oxygène

| Fonctionnalité | Générateur d'oxygène sur site | Alimentation des cylindres | Réservoir d'oxygène liquide |

| Pureté | 90 à 95 % | 99,5% | 99,9% |

| Continuité de l'approvisionnement | Continu | Nécessite un remplacement | Continu (depends on delivery) |

| Sécurité | Basse pression, à la demande | Stockage haute pression | Risques cryogéniques |

| Coût au fil du temps | Faible coût d'exploitation | Coût récurrent élevé | Coût récurrent modéré |

| Logistique | Minimal | Dépend de la livraison | Dépend de la livraison |

| Espace requis | Compact | Nécessite un espace de stockage | Configuration d'un grand réservoir |

Même si les bouteilles et les réservoirs cryogéniques servent encore à certaines applications de haute pureté, la plupart des opérations de découpe et de soudage des métaux constatent que les générateurs d'oxygène PSA fournissent un équilibre parfait entre performance et économie .

8. Tendances futures et développements technologiques

L'évolution de la technologie de génération d'oxygène continue d'améliorer l'efficacité et la pureté. Les systèmes PSA nouvelle génération offrent :

- Pureté de l'oxygène plus élevée (jusqu'à 99 %) adapté aux processus exigeants.

- Systèmes de surveillance intelligents avec connectivité IoT pour le suivi des données en temps réel.

- Compresseurs économes en énergie et advanced control algorithms to reduce electricity consumption.

Alors que la durabilité et l’indépendance opérationnelle deviennent des priorités pour les fabricants, l’adoption de générateurs d’oxygène sur site devrait croître régulièrement dans le secteur de la fabrication métallique.

9. Conclusion

L’oxygène est l’élément vital des opérations de découpe et de soudage des métaux. Sans cela, les flammes ne peuvent pas atteindre l’intensité nécessaire pour couper ou fusionner efficacement les métaux. Pendant des décennies, les industries ont dépendu des bouteilles d'oxygène et des livraisons en vrac pour répondre à ce besoin, mais ces méthodes cèdent de plus en plus la place à génération d'oxygène sur site .

Les générateurs d'oxygène fournissent a steady, safe, and cost-efficient gas supply directly from the air. They eliminate the unpredictability of deliveries, reduce operational costs, and improve workplace safety. Whether for oxy-fuel cutting, flame welding, brazing, or preheating, these systems ensure consistent performance and energy efficiency.

Essentiellement, les générateurs d'oxygène ne sont pas de simples équipements : ce sont des actifs stratégiques qui améliorent la productivité, la stabilité et la compétitivité dans les industries de la fabrication métallique et du soudage.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语