Introduction

L'hydrogène (H2) est un élément polyvalent, jouant un rôle essentiel dans de nombreux processus industriels, de la raffinage du pétrole brut à la fabrication de semi-conducteurs. Traditionnellement, de nombreuses entreprises se sont appuyées sur des fournisseurs externes pour leurs besoins en hydrogène, impliquant souvent le transport et le stockage de gaz comprimé ou d'hydrogène liquide. Cependant, cette approche peut être coûteuse, inefficace et poser des défis logistiques. C'est là que générateur d'hydrogène industriel Entrez.

Définir des générateurs d'hydrogène industriels et leur importance

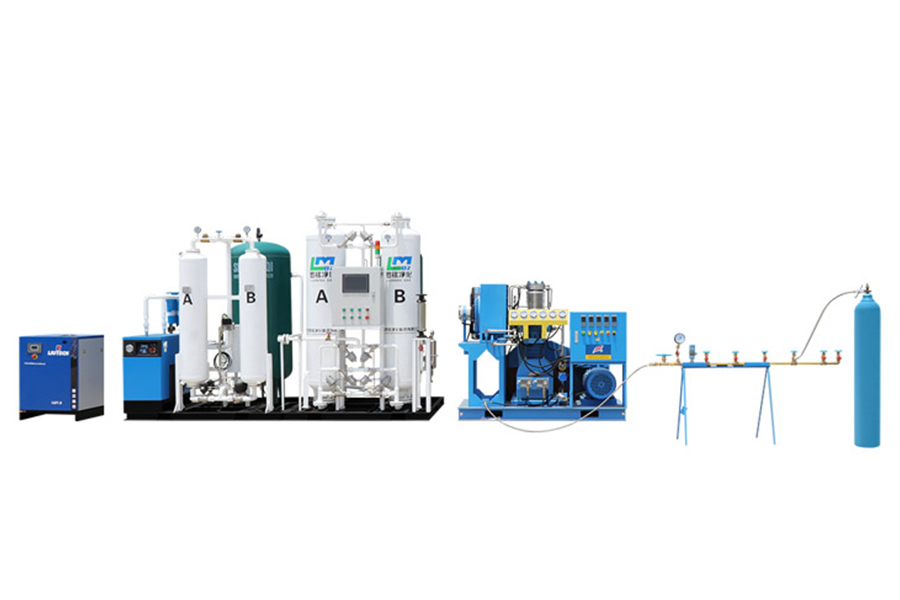

Un générateur d'hydrogène industriel est un système sophistiqué conçu pour produire de l'hydrogène gazeux directement au point d'utilisation ou sur place. Ces systèmes varient en taille et en technologie, mais partagent l'objectif commun de fournir une offre fiable et continue de hydrogène sans avoir besoin de livraisons fréquentes. Leur importance réside dans l'amélioration de l'efficacité opérationnelle, la réduction des risques de la chaîne d'approvisionnement et le contrôle d'un plus grand contrôle sur la pureté et la pression de l'hydrogène.

Pourquoi les entreprises ont besoin d'une génération d'hydrogène sur place

Le passage à la génération d'hydrogène sur place est entraîné par plusieurs raisons convaincantes:

Rentabilité: L'élimination des coûts de transport, de stockage et de manipulation associés à l'hydrogène livré peut entraîner des économies à long terme importantes.

Sécurité améliorée: La réduction du besoin de livraisons d'hydrogène à haute pression minimise les risques associés au transport et au stockage de grandes quantités de gaz comprimé.

Alimentation fiable: La génération sur site assure un approvisionnement continu et immédiat en hydrogène, empêchant les retards de production dus aux perturbations de la chaîne d'approvisionnement.

Personnalisation: Les entreprises peuvent adapter la pureté et le débit de l'hydrogène à leurs besoins opérationnels spécifiques.

Empreinte carbone réduite: Surtout avec la montée en puissance des technologies de l'hydrogène vert, la génération sur site peut contribuer aux objectifs de durabilité d'une entreprise.

Tendances du marché: hydrogène vert et décarbonisation stimule la croissance de la demande

La conduite mondiale vers la décarbonisation et l'accent croissant sur l'hydrogène vert ont profondément un impact sur la demande de générateurs d'hydrogène industriel. L'hydrogène vert, produit par électrolyse alimenté par des sources d'énergie renouvelables, est considérée comme un facilitateur clé pour réaliser des émissions de zéro net dans divers secteurs. Cette élan crée une augmentation importante de la demande de solutions de génération d'hydrogène avancées et économes en énergie. Alors que les industries cherchent à réduire leur empreinte carbone et à passer à des sources d'énergie plus propres, l'adoption de la production d'hydrogène sur place, en particulier par électrolyse, devrait accélérer.

Types de générateurs d'hydrogène industriels

Le paysage de la génération d'hydrogène industrielle est diversifié, diverses technologies offrant des avantages distincts basés sur l'ampleur de la production, les exigences de pureté et les ressources disponibles. Les principales méthodes actuellement utilisées comprennent l'électrolyse et la réforme du méthane à vapeur, avec d'autres technologies émergentes qui gagnent également du terrain.

Production d'hydrogène électrolytique

L'électrolyse est un processus qui utilise l'électricité pour diviser l'eau (H 2 O) en hydrogène (h 2 ) et l'oxygène (o 2 ). Cette méthode est particulièrement attrayante pour produire de l'hydrogène vert lorsqu'il est alimenté par des sources d'énergie renouvelables comme l'énergie solaire ou le vent. Il existe deux principaux types d'électrolyseurs industriels:

Générateur d'hydrogène électrolyseur PEM

Les électrolyseurs de la membrane d'échange PEM (proton) sont réputés pour leur conception compacte, leur efficacité élevée et leur réponse rapide aux entrées de puissance dynamique. Cela les rend idéaux pour l'intégration avec des sources d'énergie renouvelables intermittents.

Comment ça marche: Les électrolyseurs PEM utilisent une membrane d'électrolyte polymère solide pour séparer l'hydrogène et l'oxygène. Les protons (H) des molécules d'eau de l'anode passent à travers la membrane jusqu'à la cathode, où ils se combinent avec des électrons pour former l'hydrogène gazeux.

Avantages: Ils offrent des densités de courant élevées, produisent de l'hydrogène très pur (jusqu'à 99,999%), ont une petite empreinte et peuvent fonctionner sur une large gamme d'entrées d'alimentation.

Inconvénients: Des coûts en capital plus élevés et une sensibilité aux impuretés de l'eau par rapport aux systèmes alcalins.

Applications: De plus en plus utilisé dans l'intégration des énergies renouvelables, les applications industrielles à petite échelle nécessitant des stations de ravitaillement de haute pureté et d'hydrogène.

Système industriel d'électrolyse en eau alcaline (électrolyseurs alcalins)

Les électrolyseurs alcalins sont une technologie plus mature et largement adoptée, connue pour leur robustesse et leurs coûts d'investissement inférieurs.

Comment ça marche: Ces systèmes utilisent un électrolyte alcalin liquide (généralement l'hydroxyde de potassium, KOH) et des diaphragmes poreux pour séparer les électrodes. Ions hydroxyde (oh - ) Migrer à travers l'électrolyte pour produire de l'hydrogène à la cathode et à l'oxygène à l'anode.

Avantages: Baisser les dépenses en capital, une longue durée de vie opérationnelle et une tolérance plus élevée pour les impuretés de l'eau.

Inconvénients: Généralement moins efficace que les systèmes PEM, une réponse plus lente aux charges dynamiques et produire de l'hydrogène avec une pureté initiale plus faible (nécessitant souvent une purification supplémentaire).

Applications: production d'hydrogène industrielle à grande échelle, en particulier dans les usines chimiques, la synthèse d'ammoniac et la fabrication de verre.

Reformage au méthane à vapeur (SMR)

La réforme du méthane à vapeur (SMR) est actuellement la méthode la plus courante et la plus rentable pour la production d'hydrogène industrielle à grande échelle. Cependant, il s'agit d'un processus à forte intensité de carbone, sauf s'il est combiné avec des technologies de capture, d'utilisation et de stockage (CCU) du carbone.

Plant d'hydrogène réformateur de méthane à vapeur (SMR) (solution traditionnelle à haut rendement)

Une plante d'hydrogène SMR utilise du gaz naturel (méthane, ch 4 ) comme une matière première pour produire de l'hydrogène. 2 O) sur un catalyseur pour produire du gaz de synthèse (Syngas), un mélange d'hydrogène, de monoxyde de carbone (CO) et de dioxyde de carbone (CO 2 ). Une "réaction de décalage des gaz d'eau" 2 et CO 2 . Enfin, une unité d'adsorption de swing de pression (PSA) purifie l'hydrogène au niveau souhaité.

Avantages: Une technologie bien établie, une capacité de production élevée et un coût de production relativement faible par rapport à l'électrolyse (en particulier lorsque les prix du gaz naturel sont bas).

Inconvénients: Produit des quantités importantes d'émissions de dioxyde de carbone, ce qui en fait une source "hydrogène gris" à moins que les CCU ne soient mis en œuvre.

Applications: Dominant dans les industries nécessitant de vastes quantités d'hydrogène, comme le raffinage d'huile, la production d'ammoniac et la synthèse de méthanol.

Autres technologies

Bien que moins répandue pour la génération primaire de l'hydrogène industriel, d'autres technologies sont en cours d'exploration et de développement:

Gasification de la biomasse: Convertit la biomasse (matière organique) en Syngas, qui peut ensuite être traitée pour produire de l'hydrogène. Cela offre une voie renouvelable mais est complexe et peut être incohérente.

Craque d'ammoniac (décomposition de l'ammoniac): Ammoniac (NH 3 ) peut être «fissuré» ou décomposé en hydrogène et azote. Cela suscite l'intérêt car l'ammoniac est plus facile à transporter et à stocker que l'hydrogène, ce qui peut servir de support d'hydrogène.

Fractionnement de l'eau photocatalytique: Une technologie émergente qui utilise la lumière du soleil et un catalyseur semi-conducteur pour diviser l'eau directement en hydrogène et en oxygène, offrant une méthode potentiellement très propre et durable pour l'avenir.

Applications clés

Les générateurs d'hydrogène industriel fournissent de l'hydrogène à la demande et à haute pureté dans un vaste éventail de secteurs, se révélant indispensable aux processus critiques. La polyvalence et l'adaptabilité des systèmes de production d'hydrogène sur place en font un choix préféré pour les entreprises qui recherchent l'efficacité, la fiabilité et de plus en plus de durabilité.

| Secteur de l'industrie | Utilisation de l'hydrogène primaire | Avantages de la génération sur place |

| Traitement chimique et raffineries d'huile | Hydrotreating (élimination des impuretés comme le soufre), l'hydrocraquage (décomposition des huiles lourdes), la synthèse de l'ammoniac (NH3), la production de méthanol. | Assure un approvisionnement régulier et à grand volume pour les processus continus; réduit la dépendance aux chaînes d'approvisionnement externes, améliorant la sécurité opérationnelle. |

| Recuit des métaux et traitement thermique | Création d'atmosphères réductrices pour prévenir l'oxydation pendant le traitement thermique des métaux (par exemple, en acier, acier inoxydable, alliages spécialisés). | Garantit un contrôle précis de l'atmosphère pour les produits métalliques de haute qualité; Élimine les risques de sécurité de la manipulation des cylindres à haute pression. |

| Hydrogène de qualité alimentaire pour l'emballage | Utilisé comme atmosphère protectrice pour prolonger la durée de conservation des aliments emballés, prévenir la détérioration et maintenir la qualité des produits. | Fournit l'hydrogène de haute pureté requis pour les normes de sécurité alimentaire; L'approvisionnement à la demande minimise les problèmes de déchets et de stockage. |

| Hydrogène de haute pureté pour fabrication de semi-conducteurs | Crucial pour divers processus, notamment l'épitaxie, le recuit, la gravure et en tant que gaz porteur, exigeant une pureté extrêmement élevée (99,999% ou plus). | Assure des niveaux de pureté ultra-élevés critiques pour la fabrication de semi-conducteurs sans défaut; L'approvisionnement constant maintient la disponibilité de la production. |

| Hydrogène pour le stockage d'énergie renouvelable | Convertir un excès d'électricité renouvelable en hydrogène via l'électrolyse pour une utilisation ultérieure dans les piles à combustible ou la reconversion en électricité. | Facilite la stabilité du réseau et l'indépendance énergétique; Permet le stockage à long terme des énergies renouvelables intermittentes. |

| Autres applications émergentes | Alimenter les chariots élévateurs industriels (piles à combustible), fabrication de verre, production pharmaceutique et production d'électricité dans des endroits éloignés. | Offre des solutions sur mesure pour des exigences industrielles spécifiques; Soutient la transition vers l'énergie plus propre dans les applications de niche. |

Comment choisir le bon système

La sélection du générateur d'hydrogène industriel optimal est une décision critique qui a un impact direct sur l'efficacité opérationnelle, la rentabilité et la durabilité à long terme. Le choix dépend d'une évaluation minutieuse de plusieurs facteurs clés, adaptés aux besoins et contraintes spécifiques de l'application.

Exigences de débit et de pureté

Les premières considérations et les plus fondamentales sont le débit et la pureté requis de l'hydrogène.

Débit: Il s'agit du volume d'hydrogène nécessaire à l'heure, souvent exprimé en mètres cubes normaux par heure (nm 3 / h) ou pieds cubes standard par minute (SCFM). Un petit laboratoire pourrait avoir besoin que de quelques NM 3 / H, tandis qu'une grande raffinerie pourrait nécessiter des milliers. La sur ou sous-dimensionner le générateur peut entraîner une inefficacité ou une offre insuffisante.

Pureté: Différentes applications exigent différents niveaux de pureté de l'hydrogène. Par exemple, la fabrication de semi-conducteurs nécessite généralement une pureté ultra-élevée, comme 99,999%, voire 99,9999% (six neuf), pour éviter la contamination. Le traitement thermique en métal peut accepter la pureté de 99,9%, tandis que certains processus chimiques peuvent tolérer des niveaux légèrement inférieurs. Les électrolyseurs, en particulier le PEM, produisent souvent intrinsèquement de l'hydrogène de pureté plus élevé, tandis que les systèmes SMR nécessitent généralement des étapes de purification supplémentaires comme l'adsorption de swing de pression (PSA) pour atteindre des niveaux de pureté élevée.

Consommation d'énergie et efficacité

La consommation d'énergie est un conducteur de coût opérationnel important pour la production d'hydrogène, en particulier pour les systèmes électrolytiques où l'électricité est l'entrée principale.

Efficacité: Évaluez l'efficacité énergétique du système, souvent exprimée en termes de kWh par nm3 / h d'hydrogène produit. Un système de production d'hydrogène à faible énergie aura un coût opérationnel plus faible sur sa durée de vie.

Source d'énergie: Considérez la disponibilité et le coût de l'électricité (pour les électrolyseurs) ou le gaz naturel (pour les SMR). L'accès aux sources d'énergie renouvelable peut faire de l'électrolyse une option plus attrayante et durable, conduisant à la production d'hydrogène vert et potentiellement qualifier pour les incitations.

Automatisation et maintenance

Le niveau d'automatisation et la facilité d'entretien affectent considérablement les coûts de main-d'œuvre, la disponibilité et la commodité opérationnelle globale.

Automation: Les générateurs d'hydrogène industriels modernes comportent souvent des systèmes d'automatisation et de contrôle avancés, permettant une surveillance à distance, un démarrage / arrêt automatique et une détection des défauts. Un système automatisé de génération d'hydrogène avec PSA (adsorption de balançoire de pression) assure une purification continue et une alimentation stable avec une intervention humaine minimale.

Entretien: Évaluez les exigences de maintenance du système, y compris les contrôles de routine, la disponibilité des pièces de rechange et la nécessité de techniciens spécialisés. Les systèmes avec des conceptions modulaires ou des capacités de diagnostic à distance peuvent réduire les temps d'arrêt et simplifier la maintenance.

Évaluation des fournisseurs

Choisir le bon fournisseur est aussi crucial que la sélection de la bonne technologie. Un fournisseur réputé et expérimenté peut fournir un soutien inestimable tout au long du cycle de vie du projet.

Expérience et réputation: Recherchez les fournisseurs ayant des antécédents éprouvés dans la conception, la fabrication et l'installation de générateurs d'hydrogène industriels pour des applications similaires.

Support technique et service: Évaluez la disponibilité du support technique local, des pièces de rechange et des services après-vente. Un fournisseur offrant des solutions de génération d'hydrogène clé en main peut fournir une gestion de projet complète, de la conception et de l'installation à la mise en service et au soutien continu.

Capacités de personnalisation: Assurez-vous que le fournisseur peut proposer des solutions personnalisées pour répondre aux exigences uniques du projet, plutôt qu'une approche unique.

Normes de sécurité: Vérifiez que les systèmes du fournisseur sont conformes à toutes les normes et certifications de sécurité nationales et internationales pertinentes.

Analyse des coûts et ROI

Comprendre les implications financières de la génération d'hydrogène sur place est crucial pour les entreprises. Cela implique une analyse approfondie de l'investissement initial (CAPEX) et des coûts opérationnels à long terme (OPEX), ainsi qu'une image claire du retour sur investissement (ROI).

Investissement initial vs coûts d'exploitation à long terme

La viabilité économique d'un générateur d'hydrogène industriel est un équilibre entre les dépenses en capital initial (CAPEX) et les dépenses opérationnelles en cours (OPEX).

Investissement initial (CAPEX): Cela comprend le coût du générateur lui-même, l'installation, les infrastructures associées (par exemple, le traitement de l'eau, les mises à niveau d'alimentation, les unités de purification), l'ingénierie, les permis et la mise en service. Bien que l'investissement initial pour un système sur site puisse être substantiel, en particulier pour les usines d'électrolyse à grande échelle ou les installations SMR, il représente une dépense unique qui ouvre la voie à des économies à long terme. Des facteurs tels que la capacité du système, les exigences de pureté et la technologie choisie influencent considérablement CAPEX. Pour les électrolyseurs, le coût des unités de conversion de pile et d'énergie est des composants majeurs, tandis que pour le SMR, les réformateurs, les unités de purification et les équipements de capture potentiellement carbone contribuent fortement.

Coûts d'exploitation à long terme (OPEX): Ce sont les dépenses récurrentes impliquées dans la production d'hydrogène. Pour les électrolyseurs, le composant OPEX dominant est l'électricité - d'où l'accent mis sur un système de production d'hydrogène à faible énergie. La consommation d'eau, l'entretien, la main-d'œuvre et les remplacements consommables (par exemple, les cartouches de désionisation, les catalyseurs) contribuent également. Pour le SMR, l'OPEX principal est le coût de la matière première du gaz naturel, suivi de l'énergie pour le chauffage, l'entretien et la main-d'œuvre. La comparaison de ces coûts d'exploitation aux prix fluctuants de l'hydrogène livré (qui comprend la production, la liquéfaction / compression, le transport et les coûts de stockage) est essentiel pour démontrer les avantages financiers à long terme de la production sur site. Au fil du temps, les économies cumulatives en évitant les livraisons d'hydrogène l'emportent souvent sur le Capex initial.

Comparaison économique: électrolyseurs contre SMR

Le choix entre les électrolyseurs et le SMR a des implications économiques importantes, largement tirées par les prix de l'énergie et les considérations environnementales.

Reformage du méthane à vapeur (SMR): Traditionnellement, le SMR a été la méthode la plus rentable pour la production d'hydrogène à grande échelle en raison du coût relativement faible du gaz naturel. Son CAPEX est généralement inférieur à celui de l'électrolyse à grande échelle pour une production comparable, et ses coûts opérationnels dépendent fortement des prix du gaz naturel. Cependant, les émissions de carbone significatives de SMR (à moins que combinées avec la capture, l'utilisation et le stockage - CCU) du carbone, soient combinées sont une responsabilité croissante dans un monde de plus en plus conscient du carbone. Lorsque la tarification du carbone ou les réglementations environnementales sont prises en compte, l'avantage économique du SMR diminue.

Électrolyseurs (pem & alcaline): Les électrolyseurs ont un CAPEX plus élevé par rapport au SMR, principalement en raison du coût des piles d'électrolyzer et de l'électronique d'alimentation. Cependant, leur OPEX est dominé par les coûts d'électricité. Alors que les prix des énergies renouvelables continuent de baisser et deviennent plus facilement disponibles, les coûts opérationnels de l'hydrogène vert (produit par des électrolyseurs alimentés par les énergies renouvelables) deviennent de plus en plus compétitifs. En outre, la capacité de produire de l'hydrogène vert offre une valeur significative en termes de réalisation des objectifs de durabilité, d'accès aux incitations et d'amélioration de l'image des sociétés. Des études montrent que si les électrolyseurs alcalins ont historiquement un coût en capital inférieur à celui du PEM, les deux devraient voir des réductions de coûts significatives en raison de l'échelle de la fabrication et des progrès technologiques. Dans les régions ayant accès à l'électricité renouvelable à faible coût, les électrolyseurs démontrent une viabilité économique croissante et montrent souvent un fort retour sur investissement (ROI), en particulier lorsque l'on considère les avantages à long terme de la réduction de l'empreinte carbone et de l'indépendance de l'énergie. Le ROI pour la génération d'hydrogène sur place peut souvent être réalisé en quelques années, selon l'échelle de fonctionnement, la consommation d'hydrogène et le coût dominant de l'hydrogène livré.

Études de cas

Des exemples du monde réel illustrent les avantages tangibles et diverses applications de générateurs d'hydrogène industriels, démontrant leur praticité et leur impact dans diverses industries.

La société alimentaire utilise un générateur d'hydrogène pour les emballages alimentaires pour améliorer la sécurité

Une entreprise de transformation des aliments proéminente a été confrontée à des défis avec les coûts fluctuants et les complexités logistiques des mélanges d'azote et d'hydrogène livrés pour leur emballage d'atmosphère modifié (MAP). L'entreprise avait besoin d'un approvisionnement fiable et à la demande d'hydrogène de qualité alimentaire pour l'emballage afin d'assurer la fraîcheur des produits et prolonger la durée de conservation des articles tels que des collations et des produits de boulangerie.

Ils ont investi dans un système compact de génération d'hydrogène automatisée (en particulier, un électrolyzer PEM à petite échelle couplé à un générateur d'azote et à un mélangeur). Ce système produit désormais le mélange H2 / N2 précis requis directement sur leurs lignes d'emballage.

Résultat:

Sécurité alimentaire améliorée: Une production cohérente sur place a assuré la pureté la plus élevée, ce qui réduit le risque de contamination associé à la manipulation externe du gaz.

Économies de coûts: Réduction significative des coûts d'approvisionnement et de transport au gaz, ce qui entraîne un retour sur investissement rapide.

Contrôle opérationnel: A éliminé la dépendance à l'égard des fournisseurs externes, fournissant un contrôle complet sur leur alimentation en gaz et en empêchant les retards de production.

Système de production d'hydrogène à énergie solaire dans une installation industrielle éloignée

Une installation industrielle éloignée, précédemment dépendante des générateurs diesel pour l'électricité et a fourni de l'hydrogène pour ses processus de fabrication de métaux spécialisés, a recherché une solution énergétique plus durable et indépendante. Le coût élevé et l'impact environnemental du diesel, couplé aux défis logistiques des livraisons d'hydrogène à leur emplacement isolé, ont provoqué une recherche d'alternatives.

Ils ont mis en œuvre un système de production d'hydrogène à énergie solaire, intégrant une grande gamme de panneaux solaires photovoltaïques (PV) avec un électrolyzer alcalin avancé. L'excès d'électricité généré pendant les heures solaires de pointe est utilisé pour produire de l'hydrogène, qui est ensuite stocké dans des réservoirs. Cet hydrogène stocké peut être utilisé plus tard dans une pile à combustible pour produire de l'électricité pendant les heures solaires hors pointe ou directement pour leurs processus de traitement des métaux.

Résultat:

Empreinte carbone réduite: A réalisé des réductions significatives des émissions de gaz à effet de serre en remplaçant la puissance diesel et l'hydrogène gris par des énergies renouvelables et de l'hydrogène vert.

Indépendance énergétique: Sécurité énergétique améliorée et réduction de la vulnérabilité à la volatilité des prix du carburant et aux perturbations de la chaîne d'approvisionnement.

Efficacité opérationnelle: Le système intégré fournit à la fois la puissance à la demande et le processus d'hydrogène, optimisant les opérations globales des installations et démontrant la faisabilité de la production d'hydrogène à énergie solaire pour les sites industriels hors réseau ou distants.

Tendances futures

Le marché du générateur d'hydrogène industriel évolue rapidement, tiré par les objectifs climatiques mondiaux, les progrès technologiques et les investissements croissants dans l'économie de l'hydrogène. L'avenir promet des méthodes de production d'hydrogène plus efficaces, durables et diversifiées.

Objectifs verts de l'hydrogène et de la neutralité du carbone

La tendance la plus importante est le changement d'accélération vers l'hydrogène vert. Alors que les nations et les sociétés s'engagent dans les objectifs de la neutralité du carbone, la demande d'hydrogène produite avec des émissions de carbone nulles ou près de zéro monte en flèche. Cela signifie une expansion massive de la capacité d'électrolyse alimentée par des sources d'énergie renouvelables comme le vent et l'énergie solaire. Les gouvernements adoptent des politiques de soutien, offrent des incitations et financent des projets d'hydrogène vert à grande échelle pour atteindre ces objectifs ambitieux. Cela fera probablement d'électrolyseurs la technologie préférée pour les nouvelles installations, en particulier lorsque l'électricité propre est abondante et abordable.

Équipement de génération d'hydrogène offshore

Un développement fascinant est l'émergence de l'équipement de génération d'hydrogène offshore. Le concept implique le couplage des électrolyseurs directement avec des parcs éoliens offshore pour produire de l'hydrogène en mer. Cette approche offre plusieurs avantages:

Tirant un abondant vent offshore: Appuye sur de vastes ressources d'énergie renouvelable cohérentes loin des terres.

Réduction des pertes de transmission: Convertit l'électricité en hydrogène à la source, minimisant potentiellement la perte d'énergie sur de longues lignes de transmission.

Surmonter les contraintes terrestres: Évite les conflits d'utilisation des terres associés à de grands projets d'énergie renouvelable à terre et aux installations de production d'hydrogène.

Transport efficace: L'hydrogène peut ensuite être transporté par pipelines (potentiellement des pipelines de gaz naturel réutilisé) ou en tant que dérivés comme l'ammoniac ou le méthanol, qui sont plus faciles à expédier.

Des projets sont déjà en cours, en particulier en Europe, explorant des électrolyseurs de niveau de turbine ou des systèmes centralisés basés sur une plate-forme, indiquant un avenir important pour les centres d'hydrogène vert offshore.

Nouvelles technologies

Au-delà des technologies courantes actuelles, la recherche et le développement repoussent les limites de la génération d'hydrogène:

Électrolyse à haute température (HTE): Également connue sous le nom de cellules d'électrolyse d'oxyde solide (SOEC), cette technologie fonctionne à des températures beaucoup plus élevées (généralement 600-1000 ° C) que l'électrolyse conventionnelle. L'avantage est qu'une partie importante de l'énergie requise pour le fractionnement de l'eau peut être fournie comme une chaleur, ce qui est souvent moins cher que l'électricité et améliore l'efficacité globale. L'HTE est particulièrement prometteur lorsqu'il est intégré à des sources de chaleur à haute température comme les réacteurs nucléaires ou l'énergie solaire concentrée.

Production d'hydrogène photocatalytique: Il s'agit d'une technologie révolutionnaire à long terme qui vise à imiter la photosynthèse naturelle. Il s'agit d'utiliser des photocatalyseurs semi-conducteurs pour diviser directement l'eau en hydrogène et en oxygène en utilisant uniquement la lumière du soleil. Bien que encore en grande partie dans la phase de recherche, les progrès de la science des matériaux et de la conception des catalyseurs pourraient conduire à une production d'hydrogène très efficace et vraiment décentralisée sans avoir besoin d'un réseau électrique externe. Cette voie "solaire à hydrogène directe" est une immense promesse pour l'hydrogène durable et à faible coût dans un avenir lointain.

Conclusion

Les générateurs d'hydrogène industriels transforment rapidement la façon dont les entreprises acquièrent et utilisent l'hydrogène, passant de la dépendance à l'égard des fournisseurs externes à une production efficace sur place. Ce changement est motivé par un désir de contrôle opérationnel plus élevé, de sécurité améliorée et d'économies importantes à long terme.

Avantages de base des générateurs d'hydrogène industriels

L'attrait fondamental de la génération d'hydrogène industrielle sur place réside dans sa capacité à fournir une alimentation H2 à haute capacité à la demande. Cela signifie:

Production ininterrompue: Élimine le risque de perturbations de la chaîne d'approvisionnement, assurant un flux continu d'hydrogène pour les processus critiques.

Économies de coûts: Réduit ou élimine les dépenses liées à l'approvisionnement en hydrogène, au transport, au stockage et à la manipulation des cylindres.

Sécurité améliorée: Élimine la nécessité de stocker de grandes quantités de cylindres d'hydrogène comprimés, minimisant les risques associés.

Contrôle de la pureté: Permet aux entreprises de produire de l'hydrogène aux spécifications de pureté exactes requises pour leurs applications, en évitant de sur ou de sous-purification.

Avantages environnementaux: En particulier avec les technologies d'hydrogène vert, la génération sur place contribue directement aux efforts de décarbonisation et aux objectifs de durabilité des entreprises.

Comment choisir la bonne solution

La sélection du générateur d'hydrogène industriel idéal nécessite une évaluation complète. Les facteurs clés comprennent:

Demande d'hydrogène: Évaluez avec précision votre débit et vos niveaux de pureté requis.

Source d'énergie et coût: Considérez la disponibilité et le prix de l'électricité (pour les électrolyseurs) ou du gaz naturel (pour SMR) et évaluez l'efficacité énergétique du système.

Espace et infrastructure: Comptez sur l'empreinte physique et toutes les mises à niveau des services publics nécessaires.

Besoins opérationnels et d'entretien: Recherchez des systèmes automatisés avec des exigences de maintenance gérables.

Objectifs de durabilité: Alignez votre choix avec les engagements environnementaux de votre entreprise, favorisant les solutions d'hydrogène vertes où cela est possible.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语