Lorsqu'on envisage l'intégration d'un système sur site générateur d'azote pour l’emballage alimentaire ou la fabrication pharmaceutique, une question primordiale se pose : le gaz qu’il produit est-il réellement sans danger pour un contact direct avec nos produits ? La réponse courte et directe est oui, absolument, mais avec des mises en garde critiques. La sécurité n'est pas inhérente au générateur lui-même, mais plutôt à un processus méticuleusement contrôlé qui garantit que le gaz final répond à des normes de pureté strictes.

Le principe fondamental : comment fonctionnent les générateurs d’azote

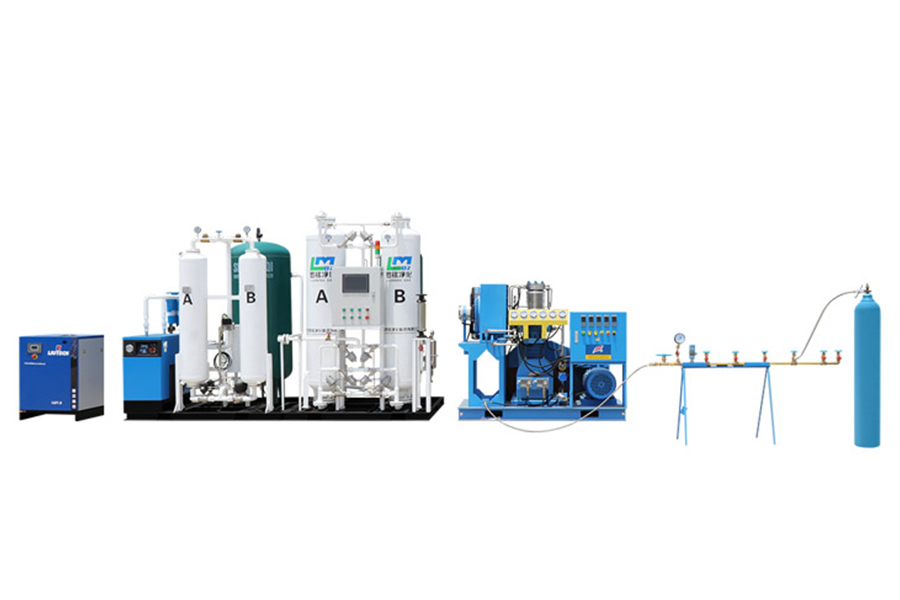

Pour comprendre la sécurité, il faut d’abord comprendre la source. L'air ambiant est composé d'environ 78 % d'azote, 21 % d'oxygène et 1 % d'autres gaz (dont l'argon, le CO2, la vapeur d'eau et des traces de contaminants environnementaux). Un générateur d’azote ne « crée » pas d’azote ; il le sépare des autres composants de l'air.

Les deux principales technologies utilisées sont :

- Adsorption modulée en pression (PSA) : Cette méthode utilise un matériau spécialisé appelé tamis moléculaire en carbone (CMS). L'air comprimé passe à travers des tours contenant le CMS. Les pores du tamis sont conçus pour permettre à l’oxygène, à la vapeur d’eau et à d’autres molécules d’être adsorbées (coller à la surface), tandis que les molécules d’azote passent à travers, ce qui donne lieu à un flux d’azote de haute pureté.

- Séparation membranaire : Ce système utilise des milliers de fibres polymères creuses. Lorsque de l'air comprimé est introduit dans ces fibres, des gaz comme l'oxygène et la vapeur d'eau pénètrent à travers les parois des fibres plus rapidement que l'azote, qui est collecté comme flux de produit principal.

Dans les deux cas, la « matière première » est l’air présent dans l’environnement de votre installation. C'est le premier point crucial pour la sécurité : la qualité de l'air admis influe directement sur la qualité de l'azote en sortie.

La pierre angulaire de la sécurité : comprendre la pureté et les qualités du gaz

Tous les azotes ne sont pas égaux. La sécurité en cas de contact direct avec le produit est définie par sa pureté et l'absence de contaminants spécifiques. L'industrie des gaz industriels et médicaux définit des degrés de pureté standardisés :

- Qualité industrielle (par exemple, pure à 99,5 %) : Peut contenir des niveaux plus élevés d’oxygène, d’humidité et d’autres gaz traces. Ceci ne convient pas au contact direct avec les aliments ou les produits pharmaceutiques.

- Qualité alimentaire : Cette qualité est définie non seulement par une pureté élevée de l'azote (généralement ≥ 99,9 %), mais surtout par la absence de contaminants nocifs. L’accent est mis sur la teneur en huile, en eau, en particules et en microbes.

- Qualité pharmaceutique (ou USP/NF) : Il s'agit de la norme la plus stricte. La Pharmacopée des États-Unis (USP) présente des monographies pour « Nitrogen NF », définissant des limites strictes pour les impuretés comme l'oxygène, le monoxyde de carbone, le dioxyde de carbone et l'humidité. Il exige que le gaz ne contienne pas de contaminants susceptibles de nuire à la sécurité ou à l'efficacité d'un produit pharmaceutique.

Un système générateur d’azote correctement conçu est conçu pour produire du gaz qui atteint ou dépasse ces qualités spécifiques.

Contaminants potentiels et comment ils sont contrôlés

Le risque perçu réside dans les contaminants potentiels. Décomposons les problèmes courants et comment un système bien conçu les atténue.

-

Huile: C’est une préoccupation majeure. Il peut provenir du compresseur d’air alimentant le générateur. La solution est un système de filtration à plusieurs étages :

- Un filtre coalescent à haute efficacité pour éliminer l’huile liquide et l’eau.

- Un filtre à charbon actif pour éliminer les vapeurs d'huile jusqu'à des traces (par exemple, 0,003 mg/m³).

- L’utilisation d’un compresseur sans huile élimine entièrement ce risque à la source.

-

Vapeur d'eau (humidité) : L'humidité peut favoriser la croissance microbienne et gâcher les produits. L'air comprimé est séché à l'aide d'un sécheur d'air réfrigéré ou par dessiccation avant même d'entrer dans le générateur d'azote. De plus, les technologies PSA et membranaire éliminent intrinsèquement une partie importante de la vapeur d’eau restante.

-

Oxygène: Bien qu’il ne soit pas toxique, l’oxygène provoque l’oxydation et la détérioration des aliments et dégrade de nombreux composés pharmaceutiques. Le but du générateur est d’éliminer l’oxygène. Des niveaux de pureté de 99,5 % à 99,999 % sont possibles, garantissant que la teneur en oxygène est réduite à un niveau non préjudiciable au produit.

-

Contaminants microbiens (bactéries, virus) : Les micro-organismes ne peuvent pas traverser un tamis moléculaire en carbone PSA sec et intact ou une fibre membranaire. La barrière finale est un filtre à particules de qualité stérile (0,2 ou 0,01 micron) installé au point d'utilisation. Ce filtre agit comme une barrière finale de « qualité stérilisante », éliminant toute contamination microbienne ou particulaire potentielle, garantissant ainsi l'asepsie du gaz.

-

Autres gaz (CO, CO2, COV) : Un tamis moléculaire en carbone de haute qualité dans un système PSA adsorbe efficacement le monoxyde de carbone et le dioxyde de carbone. Les composés organiques volatils (COV) de l’air ambiant sont également éliminés par les étapes de préfiltration et la technologie de base du générateur.

Validation et suivi continu : les étapes non négociables

Supposer que votre générateur est sûr ne suffit pas ; vous devez le prouver. Ceci est particulièrement critique dans les applications pharmaceutiques régies par des cadres réglementaires stricts tels que les bonnes pratiques de fabrication (BPF).

- Validation initiale : Après l'installation, le système doit être validé pour prouver qu'il produit systématiquement de l'azote qui répond aux spécifications de pureté requises (par exemple, qualité alimentaire ou USP). Cela implique des tests rigoureux effectués par un tiers qualifié pour analyser le gaz pour détecter toutes les impuretés critiques.

- Surveillance de routine : La pureté n'est pas un événement ponctuel. Les systèmes doivent être équipés d'analyseurs continus d'oxygène et d'humidité qui fournissent des données et des alarmes en temps réel si la pureté descend en dessous des points de consigne.

- Entretien préventif : La sécurité du système dépend entièrement d'un programme de maintenance strict. Cela comprend le changement régulier des préfiltres, des filtres à charbon et des filtres stériles au point d'utilisation, ainsi que l'entretien du compresseur et du sécheur d'air conformément aux spécifications du fabricant.

Considérations spécifiques à l'application

- Dans les emballages alimentaires : L’objectif est de déplacer l’oxygène pour prolonger la durée de conservation (Modified Atmosphere Packaging). L'azote de qualité alimentaire est inerte et sans danger pour le contact direct. La clé est de s’assurer que le gaz est sec et sans huile pour éviter les saveurs désagréables, les odeurs ou la contamination visible du produit alimentaire.

- Dans le secteur pharmaceutique : L'azote est utilisé pour couvrir, purger et transférer des liquides et des API sensibles. Ici, l’azote de qualité USP est obligatoire. La conception complète du système, de la compression sans huile à la filtration stérilisante de 0,2 micron, doit être documentée et validée pour satisfaire les auditeurs réglementaires de la FDA ou de l'EMA.

Conclusion : un choix sûr, fiable et économique

Alors, l’azote provenant d’un générateur est-il sans danger pour le contact direct avec des aliments ou des produits pharmaceutiques ? La conclusion retentissante est que ce système est non seulement sûr, mais peut constituer un choix supérieur aux bouteilles de gaz livrées lorsque le système est :

- Correctement spécifié : Conçu dès le départ pour produire le degré de pureté requis.

- Correctement équipé : Comprend une filtration complète et un séchage en amont.

- Validé avec diligence : Prouvé par des tests pour répondre à toutes les normes réglementaires.

- Consciencieusement entretenu : Maintenu en état de fonctionnement optimal grâce à un programme rigoureux d’entretien préventif.

La sécurité n’est pas magique ; il est conçu, validé et entretenu. En comprenant et en contrôlant le processus, un générateur d'azote sur site fournit un approvisionnement en gaz sûr, pur et rentable qui protège de manière fiable l'intégrité de vos produits alimentaires et pharmaceutiques.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语