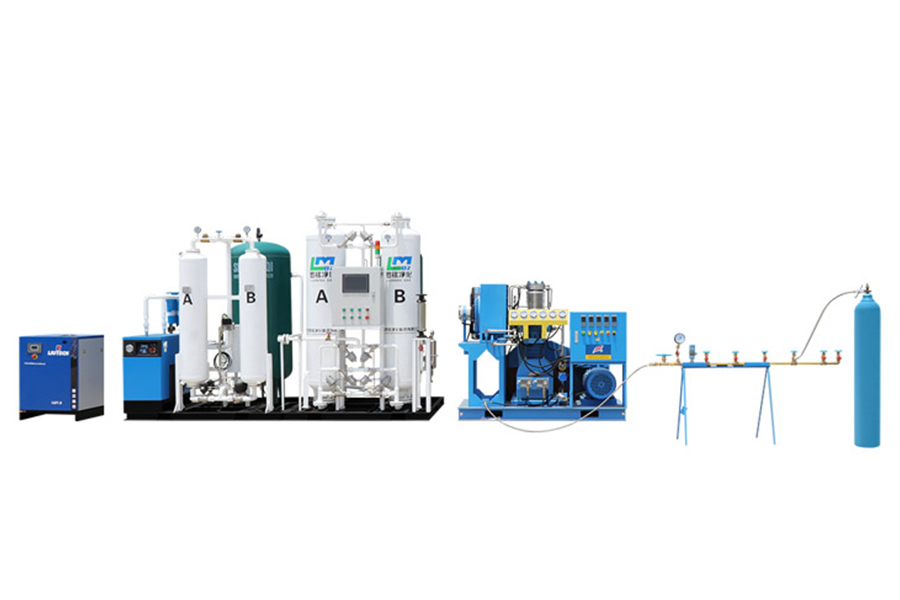

Un générateur d'azote est un système industriel qui produit de l'azote gazeux sur site en le séparant de l'air comprimé. Plutôt que de compter sur des bouteilles d'azote livrées ou des réservoirs d'azote liquide, ces systèmes extraient l'azote, qui constitue 78% de l'atmosphère terrestre - et le livrer à des puretés allant de 95 % à 99,999 % selon les exigences de l'application.

Le principal avantage réside dans l’élimination des problèmes de logistique, de coûts et de sécurité associés aux méthodes traditionnelles d’approvisionnement en azote. Les industries allant de l'emballage alimentaire à la fabrication de produits électroniques utilisent des générateurs d'azote pour maintenir un approvisionnement en gaz constant tout en réduisant les dépenses opérationnelles jusqu'à 40 à 60 % par rapport à la livraison en cylindre .

Comment fonctionnent les générateurs d’azote

Les générateurs d'azote fonctionnent en filtrant l'air comprimé grâce à des technologies de séparation spécialisées. Le processus commence par un compresseur d'air fournissant de l'air sous pression au générateur, qui élimine ensuite l'oxygène, la vapeur d'eau et d'autres gaz traces pour isoler les molécules d'azote.

Le processus de base

- L'air comprimé entre dans le système à une pression de 7 à 10 bars

- La préfiltration élimine l'huile, l'eau et les particules

- La technologie de séparation isole l'azote de l'oxygène

- L'azote purifié s'écoule vers le stockage ou directement vers l'application

- Les gaz résiduaires (principalement l'oxygène) sont évacués dans l'atmosphère

L'efficacité de ce procédé dépend de la technologie de séparation utilisée, avec différentes méthodes adaptées aux différentes exigences de pureté et débits.

Types de générateurs d'azote

Deux technologies principales dominent le marché de la production d'azote, chacune présentant des avantages distincts pour des applications spécifiques.

Générateurs d'adsorption modulée en pression (PSA)

Les générateurs d'azote PSA utilisent un tamis moléculaire en carbone (CMS) pour adsorber sélectivement les molécules d'oxygène tout en laissant passer l'azote. Le système contient deux tours qui alternent chaque année entre les phases d'adsorption et de régénération. 30-120 secondes .

Les principales caractéristiques comprennent :

- Pureté de l'azote : 95 % à 99,999 %

- Pression de fonctionnement : 7-10 barress

- Efficacité énergétique : 0,2-0,4 kWh par mètre cube d'azote

- Idéal pour : Exigences de haute pureté, pharmaceutique, électronique

Générateurs d'azote à membrane

Les systèmes à membrane utilisent des membranes à fibres creuses avec différents taux de perméation pour diverses molécules de gaz. L'oxygène et la vapeur d'eau pénètrent à travers la paroi membranaire plus rapidement que l'azote, créant ainsi un flux enrichi en azote.

Les principales caractéristiques comprennent :

- Pureté de l'azote : 95 % à 99,5 %

- Aucune pièce mobile ni vélo requis

- Coûts de maintenance réduits

- Idéal pour : besoins de pureté moindres, plates-formes offshore, sites éloignés

| Caractéristique | Générateurs PSA | Générateurs de membranes |

| Pureté maximale | 99,999% | 99,5% |

| Pièces mobiles | Oui (vannes) | Non |

| Efficacité énergétique | Plus haut | Inférieur |

| Coût initial | Plus haut | Inférieur |

| Entretien | Modéré | Minime |

Comparaison des technologies de génération d'azote PSA et membranaire

Applications industrielles

Les générateurs d'azote remplissent des fonctions critiques dans diverses industries où l'atmosphère inerte, la préservation des produits ou les applications de sécurité nécessitent un approvisionnement fiable en azote.

Industrie alimentaire et des boissons

L'emballage sous atmosphère modifiée (MAP) utilise de l'azote pour déplacer l'oxygène, prolongeant ainsi la durée de conservation de 200-400% pour des produits comme le café, les noix et les fruits secs. Les brasseries utilisent de l'azote pour l'inertage et la carbonatation des réservoirs, consommant jusqu'à 500 mètres cubes par jour dans des opérations de taille moyenne.

Fabrication d'électronique

Les fours de brasage à la vague et de refusion nécessitent des atmosphères d'azote à 99,99 % de pureté pour éviter l'oxydation lors de l'assemblage du PCB. Une ligne SMT typique consomme 50 à 100 mètres cubes d'azote par heure, ce qui rend la production sur site économiquement essentielle pour les installations à volume élevé.

Traitement pharmaceutique et chimique

L'inertage du réacteur, le séchage des produits et la purge des pipelines nécessitent des environnements à azote contrôlé. Les installations pharmaceutiques ont souvent besoin Pureté de 99,5 à 99,9 % avec une documentation répondant aux exigences FDA 21 CFR Part 11 pour les enregistrements électroniques.

Industrie pétrolière et gazière

Les applications de purge de pipelines, de tests de pression et de récupération assistée du pétrole consomment d’énormes volumes d’azote. Les plateformes offshore utilisent de plus en plus de générateurs à membrane en raison de leur conception sans pièces mobiles et la résistance au mouvement et aux vibrations.

Transformation des métaux et traitement thermique

Les opérations de découpe au laser, de brasage et de recuit utilisent de l'azote pour empêcher l'oxydation et la formation de tartre. Une seule machine de découpe laser peut consommer 20 à 40 mètres cubes par heure à 99,999 % de pureté pour les applications en acier inoxydable.

Analyse coûts-avantages et retour sur investissement

L’argumentaire financier des générateurs d’azote se concentre sur l’élimination des coûts d’approvisionnement récurrents et l’amélioration de la flexibilité opérationnelle.

Coûts d'exploitation comparatifs

Pour une installation consommant 100 mètres cubes d'azote par jour , les coûts annuels se répartissent comme suit :

- Livraison des bouteilles : 30 000 à 45 000 $ par an

- Livraison en vrac d'azote liquide : 18 000 à 25 000 $ par an

- Générateur PSA sur site : 8 000 à 12 000 $ par an (entretien de l'électricité)

Avec des coûts de système typiques allant de 25 000 $ à 150 000 $ en fonction des exigences de capacité et de pureté, les périodes de récupération sont en moyenne de 1,5 à 3 ans pour des opérations continues.

Économies cachées

Au-delà des réductions directes des coûts, les générateurs d’azote éliminent :

- Frais de location de bouteilles et frais de surestaries

- Arrêts de production dus à des interruptions d’approvisionnement

- Risques pour la sécurité liés à la manipulation de bouteilles à haute pression

- Exigences en matière d'espace de stockage pour les bancs de bouteilles

- Undministrative overhead for ordering and inventory management

Dimensionnement du système et critères de sélection

Le dimensionnement approprié du générateur d'azote nécessite l'analyse de trois paramètres critiques : le débit, le niveau de pureté et la pression de fonctionnement.

Calcul du débit

Calculez la consommation horaire de pointe en mesurant l’utilisation réelle dans des conditions de production maximales. Ajouter un Marge de sécurité de 20 à 30 % pour tenir compte de la croissance future et des variations des processus. Les systèmes vont des petites unités de 5 mètres cubes par heure aux installations industrielles produisant plus de 10 000 mètres cubes par heure.

Exigences de pureté

Adaptez la sortie du générateur aux besoins réels de l’application plutôt que de trop spécifier. Chaque augmentation de 1 % de la pureté au-dessus de 99 % nécessite 15 à 25 % d'énergie en plus et des équipements plus gros. Les niveaux de pureté courants comprennent :

- 95-97 % : gonflage des pneus, couverture générale

- 99-99,5 % : emballages alimentaires, la plupart des procédés chimiques

- 99,9-99,99 % : électronique, applications pharmaceutiques

- 99,999% : Découpe laser, métallurgie de spécialités

Unir Compressor Requirements

Les générateurs d’azote nécessitent de l’air comprimé propre et sec à un volume adéquat. En règle générale, les systèmes PSA nécessitent 4 à 5 mètres cubes d'air comprimé pour produire 1 mètre cube d'azote à 99% de pureté. Les systèmes à membrane nécessitent 5-8 mètres cubes par mètre cube de production d'azote.

Considérations relatives à la maintenance et au fonctionnement

Les générateurs d'azote nécessitent un entretien minimal mais critique pour garantir des performances et une longévité constantes.

Entretien du générateur PSA

Les principales tâches de maintenance comprennent :

- Remplacement de l'élément de pré-filtre tous les 6-12 mois

- Remplacement du tamis moléculaire en carbone tous les 7-10 ans

- Inspection annuelle du joint de soupape

- Étalonnage trimestriel de l’analyseur d’oxygène

Entretien du générateur à membrane

Les systèmes à membrane nécessitent encore moins d’interventions :

- Le pré-filtre change tous les 6-12 mois

- Remplacement du faisceau de membranes tous les 10-15 ans

- Aucune pièce mobile à entretenir

Le facteur le plus critique affectant la durée de vie est la qualité de l’air comprimé. La contamination par l'huile et l'eau peut endommager de manière permanente les médias de séparation en quelques mois, ce qui rend essentiel un traitement approprié de l'air.

Avantages environnementaux et de sécurité

La génération d'azote sur site réduit l'impact environnemental par rapport aux méthodes de livraison traditionnelles tout en améliorant la sécurité sur le lieu de travail.

Réduction de l'empreinte carbone

La suppression des déplacements en camion de livraison réduit les émissions de CO2 de 60-80% par rapport à la livraison par cylindre. Une installation utilisant 100 mètres cubes par jour permet d'économiser environ 15 tonnes de CO2 par an en évitant les émissions liées aux transports.

Améliorations de la sécurité

La génération sur site élimine les risques liés à la manipulation des bouteilles à haute pression et réduit l'exposition aux liquides cryogéniques. Les générateurs d'azote fonctionnent à 7-10 bar par rapport à 200 bar pour les bouteilles de stockage, réduisant considérablement les risques de panne catastrophique. De plus, une disponibilité continue empêche les travailleurs de différer les procédures de sécurité en raison de pénuries de gaz.

Développements futurs et technologies émergentes

La technologie de génération d’azote continue d’évoluer avec des améliorations en matière d’efficacité énergétique, d’automatisation et de capacités d’intégration.

Les innovations récentes incluent des compresseurs à entraînement à vitesse variable qui réduisent la consommation d'énergie de 20-35% pendant le fonctionnement à charge partielle, des systèmes de surveillance compatibles IoT qui prédisent les besoins de maintenance avant que des pannes ne surviennent, et des systèmes hybrides combinant les technologies PSA et membranaires pour optimiser l'efficacité sur différents profils de demande.

Undvanced carbon molecular sieve formulations now achieve the same purity at lower pressure differentials, reducing compression energy requirements. Some manufacturers report 40% d'économies d'énergie par rapport aux systèmes d'il y a dix ans tout en occupant 30 % d'espace au sol en moins.

英语

英语 俄语

俄语 法语

法语 西班牙语

西班牙语 阿拉伯语

阿拉伯语